Il mescolatore a regime forzato è prodotto nelle seguenti versioni, secondo le rispettive capacità:

- Mod. MD – 400 lt.

- Mod. MD – 500 lt.

- Mod. MD – 750 lt.

- Mod. MD – 1000 lt.

Accessori a richiesta

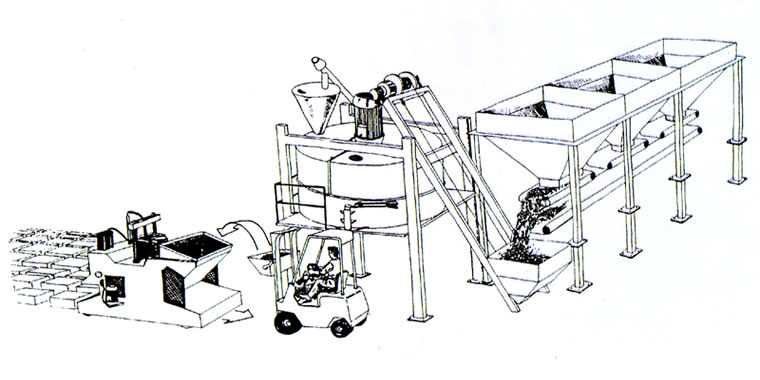

Skip di carico / Sportelli supplementari di scarico / Terrazzina di servizio / Scaletta di accesso alla Terrazzina / Piedistalli / Benna di scarico / Centralina idraulica / Impianto idrico a tempo.

Le nostre mescolatrici per la loro concezione moderna assicurano la massima razionalità ed omogeneità di mescolazione dei conglomerati cementizi, sia semiasciutti che umidi (atti alla produzione di tubi in cemento, blocchi e prodotti vibrati) e, per la scelta dei materiali

impiegati, la massima efficacia e durata.

Tutti i movimenti di rotazione avvengono con cuscinetti ed ingranaggi racchiusi in scatole a

bagno d’olio.

La mescolazione avviene tramite semplice e doppia rotazione simultanea di bracci

mescolanti, portanti delle pale che coprono l’intera superficie della vasca di mescolazione.

Sul fondo e sui lati della suddetta vasca vengono montati elementi in acciaio onde

assicurarne la facile sostituzione.

Lo scarico dell’impasto avviene tramite aperture a forma di settore circolare comandate da

appositi pistoni idraulici.

Caratteristiche tecniche

| Modello | Motore mescolazione | Motore centralina | Motore benna | Produzione mc/ora | Peso Kg |

|---|---|---|---|---|---|

| MD 1000 | 40 HP | 2 HP | 10 HP | 20 mc | 5.000 |

| MD 750 | 25 HP | 2 HP | 5,5 HP | 16 mc | 4.000 |

| MD 500 | 15 HP | 2 HP | 4 HP | 12 mc | 2.800 |

| MD 400 | 10 HP | 2 HP | 3 HP | 8 mc | 2.500 |

Parti di ricambio disponibili

- Fondo in abraso 400

- Rivestimento in ghisa

Il “

Il “